基于VisionPro与深度学习的软包锂电池外观自动化检测工程实践

随着新能源产业的飞速发展,软包锂电池因其高能量密度、设计灵活及安全性较高等优势,在消费电子、电动汽车和储能系统等领域应用广泛。其生产工艺复杂,外观缺陷(如极耳异常、封装褶皱、表面污染、凹坑、划痕等)直接影响电池的安全性、可靠性与寿命。传统的人工目视检测存在效率低、标准不一、易疲劳漏检等问题。将康耐视VisionPro视觉平台与前沿深度学习技术相结合,构建自动化外观检测系统,已成为提升软包锂电池生产质量与效率的关键工程解决方案。

一、 系统架构与核心组成

一套完整的自动化检测系统通常由以下几个核心模块构成:

- 图像采集单元:根据检测需求,配置高分辨率工业相机(面阵或线阵)、专用光源(如条形光、同轴光、穹顶光)及光学镜头。针对软包电池的银色反光表面和透明封装区域,光源设计尤为关键,需有效凸显各类缺陷特征。

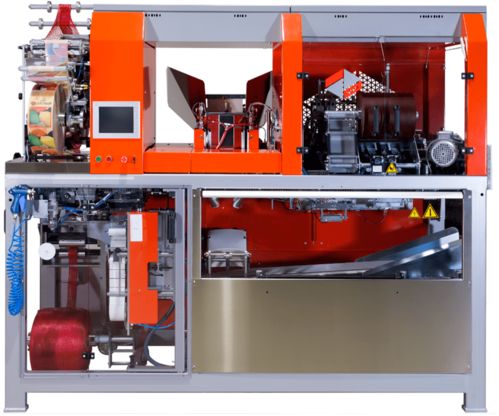

- 机械传送与定位单元:集成高精度传送带、机械臂或XY运动平台,实现电池的自动上料、精确定位、翻转(如需检测多面)及分拣下料。

- 视觉处理核心——VisionPro与深度学习:

- VisionPro:作为成熟的机器视觉开发平台,负责系统的快速原型搭建、流程管理、传统视觉工具(如卡尺、斑点分析、图案匹配)的应用,以及系统的实时控制与通信(如与PLC的交互)。

- 深度学习工具:集成VisionPro Deep Learning或兼容的第三方深度学习库(如TensorFlow, PyTorch模型转换部署)。深度学习模型,特别是基于卷积神经网络(CNN)的分类、分割和检测模型,被训练用于识别和定位那些难以用传统规则定义的、复杂多变的缺陷。

- 执行与数据分析单元:根据检测结果,控制踢废机构或机器人将NG品分离。系统记录所有检测数据,生成统计报表,用于工艺追溯与生产质量分析。

二、 深度学习在检测中的关键应用

深度学习技术解决了传统算法在软包锂电池检测中的诸多瓶颈:

- 复杂背景与多变缺陷的识别:褶皱、轻微色差、纹理不均等缺陷没有固定的几何形状和灰度阈值。深度学习模型能够从海量的样本图像中自主学习其深层特征,实现高准确率的分类(OK/NG)与定位。

- 区分真假缺陷:生产过程中会产生一些无害的、允许存在的工艺痕迹(如正常的封装纹路)。通过向模型提供足够多的正负样本(包含各类真缺陷与可接受的工艺特征),模型能学会区分关键缺陷与非关键特征,大幅降低误判率。

- 适应产品变体:软包电池型号、尺寸、颜色可能变化。深度学习模型具备较强的泛化能力,通过增量学习或重新训练,可以相对快速地适应新产品,比重新编写和调试传统视觉算法规则更高效。

三、 自动化工程实施流程

- 需求分析与方案设计:明确检测标准(缺陷类型、尺寸精度、检测速度如每分钟多少片)、产线节拍、安装空间与环境条件。

- 样本数据采集与标注:这是深度学习项目的核心基础。需收集覆盖所有缺陷类型以及正常品在不同状态下的数千至数万张图像,并由专业人员对缺陷区域进行精确标注(框选或像素级分割)。VisionPro工具可辅助进行高效的图像管理与标注。

- 模型训练与优化:在GPU服务器上使用标注数据训练深度学习模型。通过调整网络结构、参数和数据增强策略,不断优化模型的准确率、召回率与推理速度,直至满足工程指标。

- 系统集成与部署:将训练好的模型集成到VisionPro项目中,与图像采集、运动控制、I/O通信等模块进行联调。在工业现场进行部署、安装和防护(防尘、防震)。

- 验证与持续迭代:在真实产线上进行长时间试运行,收集新的数据(特别是难例和误判案例),对模型进行迭代优化,实现系统的持续改进和稳定运行。

四、 工程效益与挑战

效益:

质量提升:实现7x24小时稳定、客观的100%全检,缺陷检出率(>99.5%)远超人工,提升产品一致性与可靠性。

效率与成本:检测速度大幅提升,单站可替代多名质检员,长期来看降低人力成本与管理成本。

* 数据驱动:实现质量数据的全数字化,为工艺优化和智能制造提供数据基石。

挑战:

初期投入:硬件、软件及开发集成成本较高。

数据依赖:需要大量高质量的标注数据,数据收集与标注工作繁重。

* 技术门槛:需要兼具机器视觉、深度学习、自动化设备与锂电池工艺知识的复合型工程团队。

###

将VisionPro强大的工业视觉平台能力与深度学习的智能识别能力相结合,为软包锂电池的外观自动化检测提供了一条高效、可靠的工程化路径。这不仅是单一检测工位的升级,更是推动锂电池制造业向智能化、数字化转型的重要一环。随着算法、算力的进步与工程经验的积累,此类系统将变得更加精准、高效和易用,为新能源产业的高质量发展提供坚实的技术保障。

如若转载,请注明出处:http://www.shenwayfood.com/product/55.html

更新时间:2026-02-24 08:15:06